欢迎来到

天津市和圣丰保温防腐管有限公司!

欢迎来到

天津市和圣丰保温防腐管有限公司! 欢迎来到

天津市和圣丰保温防腐管有限公司!

欢迎来到

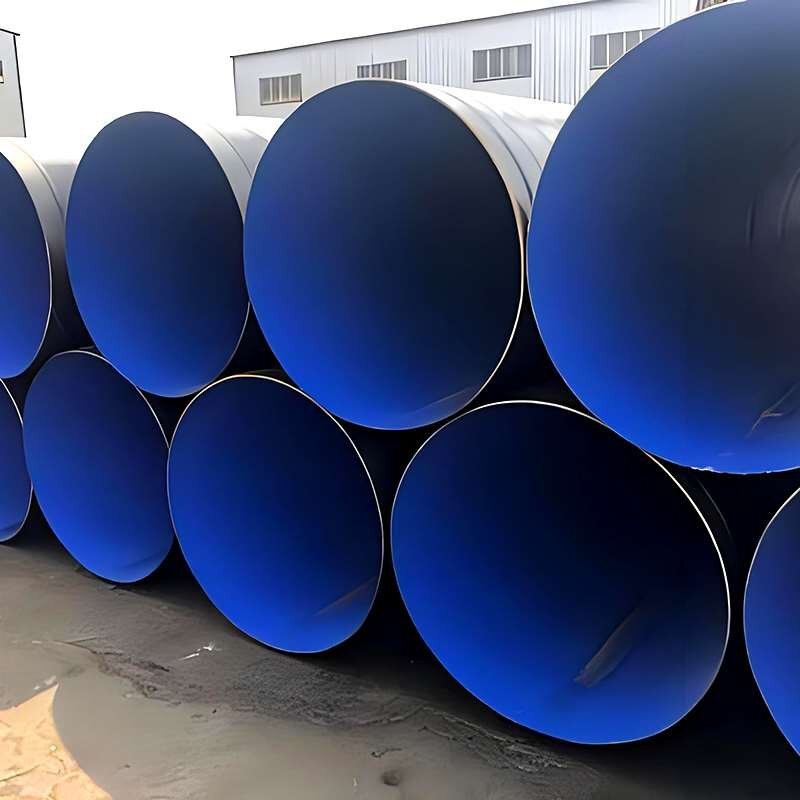

天津市和圣丰保温防腐管有限公司!如何有效地检测TPEP防腐螺旋焊接钢管的焊接质量

一、准备工作

1. 检查焊接设备:确保焊接设备正常运行,如焊机、切割机、测量仪器等。

2. 准备检测工具:包括超声波探伤仪、磁粉探伤仪、红外线热像仪等。

3. 准备样品:从生产线上截取一定长度的钢管作为检测样品。

4. 准备标准参考物:如国家标准、行业标准等,以便进行对比分析。

二、表面检测

1. 通过肉眼观察,检查焊缝表面是否有裂纹、气孔、夹杂等缺陷。

2. 使用超声波探伤仪对焊缝进行无损检测,判断是否存在内部缺陷。

3. 对焊缝进行目测检查,评估焊缝的外观质量。

三、性能检测

1. 利用磁粉探伤仪对焊缝进行磁粉检测,以发现铁磁性物质的存在。

2. 使用红外线热像仪检查焊缝表面的温度分布,以判断是否存在热影响区(HAZ)。

3. 通过拉伸试验或弯曲试验,评估焊缝的力学性能。

四、总结与分析

1. 将检测结果与标准参考物进行对比,判断焊缝质量是否符合要求。

2. 对于不合格的焊缝,进行原因分析,采取相应措施予以改进。

3. 对于合格的焊缝,进行记录和管理,确保后续生产过程中的质量控制。

TPEP防腐螺旋焊接钢管焊接质量检测的标准主要涵盖以下几个方面:

一、外观检查

1、焊缝外观:检查焊缝表面是否光滑、无裂纹、无夹渣、无气孔等缺陷。焊缝应饱满,宽度和高度应符合设计要求。

2、防腐层完整性:检查焊缝周围的防腐层是否完整,无破损、剥离等现象。防腐层应与钢管基体紧密结合,无气泡、皱纹等缺陷。

二、尺寸检查

1、焊缝尺寸:测量焊缝的宽度、高度和余高等尺寸,确保符合设计规范和标准要求。

2、钢管尺寸:同时检查钢管的外径、壁厚、长度等尺寸,确保符合使用规格和工程要求。

三、焊接质量无损检测

1、射线检测(RT):通过X射线或γ射线对焊缝进行照射,利用胶片记录焊缝内部的缺陷情况。该方法能够发现焊缝内部的裂纹、未熔合、未焊透等缺陷。

2、超声检测(UT):利用超声波在金属中的传播特性,检测焊缝内部的缺陷。超声检测对裂纹、未熔合等缺陷较为敏感,且能够确定缺陷的位置和大小。

3、磁粉检测(MT):适用于检测焊缝及近表面的裂纹等缺陷。通过磁粉在缺陷处聚集形成的磁痕,来判断缺陷的存在和位置。

4、渗透检测(PT):利用渗透剂在工件表面开口缺陷处的渗透和显像剂的吸附、显示,来检测焊缝及近表面的裂纹、气孔等缺陷。

四、物理性能与化学成分检测

1、物理性能检测:包括拉伸试验、弯曲试验等,以检验焊缝及热影响区的力学性能是否符合要求。

2、化学成分检测:对焊缝金属进行化学成分分析,确保其与母材的化学成分相匹配,并符合相关标准的要求。

五、水压试验

对TPEP防腐螺旋焊接钢管进行水压试验,以检验其耐压性能和密封性能。在水压试验过程中,应注意观察钢管是否有泄漏、变形等现象。

六、标准依据

TPEP防腐螺旋焊接钢管焊接质量检测的标准通常依据国家相关标准或行业标准进行,如GB/T 23257-2009《埋地钢质管道聚乙烯防腐层》、GB/T 3091-2015《低压流体输送用焊接钢管》等。同时,还需参考工程设计文件、施工规范等要求。

联